即使尚未習慣IT系統(tǒng)��,也能將其運用自如����。實現(xiàn)沒有錯誤的生產(chǎn)計劃制定業(yè)務,從而穩(wěn)定向后工序供給產(chǎn)品

【運輸用機械�、工具】【削減庫存】【計劃制定標準化】【計劃制定效率化】

添加圖片注釋�����,不超過 140 字(可選)

即使尚未習慣IT系統(tǒng)��,也能將其運用自如���。

實現(xiàn)沒有錯誤的生產(chǎn)計劃制定業(yè)務��,從而穩(wěn)定向后工序供給產(chǎn)品。

FUJI SEAT株式會社(以下簡稱FUJI SEAT)主要從事車用座椅及內裝零件的開發(fā)與生產(chǎn)���,該公司對沖壓工序的生產(chǎn)計劃感到苦惱�。沖壓工序是最開始的工序��,為保證后工序不會暫停�����,不能出現(xiàn)缺貨��。但是���,為保障品質�����,又需要定期對模具進行維護�。維護時零件生產(chǎn)將會暫停�,因此沖壓機與模具如何組合就成了制定生產(chǎn)計劃時最難解決的問題。迄今為止該公司都是由精通生產(chǎn)現(xiàn)場的老員工制定生產(chǎn)計劃。為了脫離對個人的依賴���,提高生產(chǎn)計劃制定效率,該公司導入了生產(chǎn)計劃系統(tǒng)“Asprova APS”(以下簡稱Asprova)��。我們采訪了FUJI SEAT株式會社滋賀第1工廠沖壓課課長南健一先生���、沖壓課沖壓系系長川村伸佑先生�、沖壓課沖壓系班長高橋大地先生�����,以及負責提供導入支持的松下FS engineering株式會社(以下簡稱松下)的迫田真士先生�����,向他們詳細咨詢了FUJI SEAT在沖壓工序上所面臨的問題,以及導入Asprova的經(jīng)過和效果����。

添加圖片注釋,不超過 140 字(可選)

添加圖片注釋����,不超過 140 字(可選)

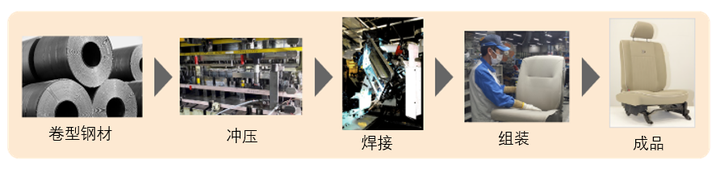

FUJI SEAT株式會社滋賀第一工廠從原材料到成品全流程生產(chǎn)汽車座椅���,主要為大發(fā)工業(yè)株式會社生產(chǎn)的輕型汽車提供座椅。

— 請您介紹一下車用座椅的生產(chǎn)工序�����。

與其他工廠不同,滋賀第一工廠實現(xiàn)了從原材料采購到成品的全流程生產(chǎn)��。生產(chǎn)的座椅種類也很多�����,共計生產(chǎn)16種車型的座椅���。

生產(chǎn)座椅的第一道工序是沖壓工序��。用400噸~1000噸的沖壓機加工作為材料的薄鋼板���,成型后制作零件��,再焊接零件制作框架�,最終在框架上安裝靠墊和座套后完工�。因為沖壓工序是最初的工序,所以為了焊接工序和組裝工序等后工序順利進行��,避免缺貨是很重要的���。

我們是按照每月的訂貨數(shù)制定生產(chǎn)計劃的���。月底客戶會通知下個月的訂貨數(shù),我們按照訂貨數(shù)量決定交貨數(shù)量��、決定生產(chǎn)量��、決定所需設備�����、模具�、材料���,制定生產(chǎn)計劃����。再根據(jù)生產(chǎn)計劃,采購材料��、準備生產(chǎn)設備�����、設定運轉時間�����。

通過這些工序�,我們公司為大發(fā)輕型汽車生產(chǎn)座椅����、生產(chǎn)豐田汽車的部分零件、并生產(chǎn)無障礙汽車的座椅���。

添加圖片注釋,不超過 140 字(可選)

添加圖片注釋���,不超過 140 字(可選)

— 制定生產(chǎn)計劃時您遇到了怎樣的問題呢�?

經(jīng)常聽說受季節(jié)等因素影響��,按單生產(chǎn)的需求量會產(chǎn)生變化,導致生產(chǎn)量也有較大變化����。但在我們公司,客戶會在月末通知下個月的訂單數(shù)�,所以預訂數(shù)量和生產(chǎn)量不會有很大差距。我們遇到的問題是應當如何管理生產(chǎn)設備�����,使其僅生產(chǎn)必需數(shù)量的必需產(chǎn)品����。

以沖壓機為例,滋賀第一工廠有6臺400-1000噸的沖壓設備��。生產(chǎn)的產(chǎn)品品目有160種以上�,沖壓模具的種類也超過140種�����。把模具安裝在沖壓機上進行沖壓��,此時需要注意模具的狀態(tài)�����。模具由鐵制成,需要在4mm厚的鐵板上進行沖壓成型����,因此會慢慢磨損。為了確保質量�,每個模具都設置了可沖壓的上限次數(shù),達到上限次數(shù)后必須對模具進行維護�����。維護過程中將其他模具安裝在沖壓機上�,生產(chǎn)其他零件�����。維護完畢的模具又可以回到?jīng)_壓機上����,重新開始生產(chǎn)��。重新開始生產(chǎn)時��,如果之前的零件生產(chǎn)已經(jīng)結束,那就不會產(chǎn)生問題��,但如果之前的零件生產(chǎn)到一半�,那就必須使用其他沖壓機繼續(xù)生產(chǎn)。

像這樣��,沖壓工序的生產(chǎn)計劃需要兼顧庫存量�����、剩余生產(chǎn)量����、模具狀態(tài)、沖壓機的運轉狀態(tài)等因素��,找到最佳的組合�。這項工作在普通情況下就已經(jīng)成為了難以解開的復雜謎題,一旦發(fā)生模具缺損�����、設備故障�����、不良零件或缺貨等非常規(guī)情況,就必須重新制定生產(chǎn)計劃�����,要把已經(jīng)解開的難題重新拆分開����,全部推倒重來。

添加圖片注釋�,不超過 140 字(可選)

「生產(chǎn)計劃制定如同將庫存、生產(chǎn)量���、模具��、沖壓機組合起來的拼圖」

到目前為止我們都是靠熟悉生產(chǎn)工序的專家制定生產(chǎn)計劃,但這樣做的弊端變得越來越突出���。首先,由于能制定生產(chǎn)計劃的人有限����,其他人無法代替,導致了所謂的屬人化(過于依賴個人)��。另外,至今為止我們都是通過手工計算制定生產(chǎn)計劃�����,因此計劃變更需要花費大量精力�,而且無論如何都無法完全避免錯誤。

已經(jīng)發(fā)生過很多次由于生產(chǎn)計劃出錯導致缺貨�����,進一步導致后工序停工的棘手局面���。另外,如果發(fā)現(xiàn)不良品���,或者設備運行不順利���,就需要員工加班或休息日工作,拼命挽回生產(chǎn)上的延遲����。

添加圖片注釋,不超過 140 字(可選)

“公司內部對系統(tǒng)化十分謹慎,經(jīng)過我們反復勸說�,終于實現(xiàn)了導入。”(南先生)

我想來到我們工廠的人都能發(fā)現(xiàn)�����,我們公司是生產(chǎn)汽車座椅的老字號�。滋賀第一工廠也有32年的歷史。因此工作中仍舊保留了一些傳統(tǒng)做法��,至今仍有需要手寫或手工計算的地方��。公司里也彌漫著傳統(tǒng)的氛圍�,很多人認為與其系統(tǒng)化、智能化地推進工作�����,不如人工進行手工作業(yè)�。在這種情況下,為了成功將沖壓工序系統(tǒng)化����,我們經(jīng)歷了幾個難關。

以前也有別的部門想做系統(tǒng)化��,但是失敗了�����,所以公司內部對系統(tǒng)化持謹慎態(tài)度��。幾年前我們也曾提出將沖壓工序系統(tǒng)化����,可當時被否決了�。如果不能正面回答“系統(tǒng)化的效果能配得上付出的成本嗎?像以前那樣手工完成不也挺好的嗎��?”等問題�����,就得不到公司的認可�。這次我們與提供導入支持的松下公司一起總結了系統(tǒng)化的好處,整理出資料��,多次反復提案后,終于得到了社長的同意�。

4)使制定生產(chǎn)計劃的現(xiàn)場管理人員專注于本來的管理工作

即使系統(tǒng)化得到了認可,也不代表可以順利完成導入�。想在習慣了手工作業(yè)的地方導入生產(chǎn)計劃系統(tǒng),勢必會遭到生產(chǎn)現(xiàn)場的反對��。因此我特意找到了不擅長使用電腦的負責人�����,讓他學習Asprova的使用方法���,這樣一來,即使不擅長電腦也能使用Asprova����,類似信息就會傳達到生產(chǎn)現(xiàn)場。

添加圖片注釋�����,不超過 140 字(可選)

“雖然過去我連Excel都不會用��,但松下公司以OJT的方式指導我�����,現(xiàn)在我已經(jīng)習慣使用Asprova了��。”(高橋先生)

高橋班長是從其他部門被發(fā)掘出來的負責人�����,他這樣回顧自己剛到任時的情況:

“別說Asprova了��,我連電腦都用不熟練���,最開始我覺得很勉強,但松下公司認真地指導我�����,我逐漸熟悉了Asprova的操作���,也積累了一些自信?���,F(xiàn)在即使再叫我回到以前手工計算的時候�����,我也回不去了。作為Asprova的負責人�,今后我會努力推廣它的使用方法。”

添加圖片注釋���,不超過 140 字(可選)

“雖然條件設定很讓人頭痛���,但松下公司通過現(xiàn)場密接方式進行支援,我們順利實現(xiàn)了導入����。”(川村先生)

負責Asprova導入工作的川村系長曾對基礎數(shù)據(jù)準備以及條件設定感到苦惱。

“實際的生產(chǎn)動向��、每臺沖壓機的特性��、運轉率等條件設定是最辛苦的�。例如,模具更換作業(yè)應當設定怎樣的條件呢��?另外�,有些左右成對的零件本來可以一次沖壓完成,但如果左右所需數(shù)量不同����,應當如何實現(xiàn)非正規(guī)的設定呢�?我對這些問題感到煩惱����。話雖如此�,遇到困難的時候可以與松下公司商量�����,請他們聽取我們的要求并改善模型�。重復使用這種做法,計劃的精度也有所提高��。”

要件定義時不能貪心�,從小處開始,這是導入成功的一個原因��。由于FUJI SEAT重視人的勞動力��,并不習慣導入系統(tǒng)�。一般情況下,導入時采取【要件定義】-【構建】-【測試】-【導入】的瀑布型流程����,本次要在一開始定義所有要件是很困難的�����,所以我們先把要件定義規(guī)?���?s小����,制作模型,再討論并改善模型���,采取敏捷開發(fā)方式�。雖然這樣做需要花費很多精力���,但在早期就能理解業(yè)務�����,最終精度也有所提高���。去年12月開始導入����,至今已有3個月��,F(xiàn)UJI SEAT對我們沒有不滿�����,也沒有遇到什么麻煩����。如果完全按照瀑布型流程進行導入�����,運轉之后可能會遇到各種問題或變更要求���,再做修改也會非常困難。

本次導入Asprova的只有沖壓工序一項���,因此嘗試體驗花了1個月���,導入花了4個月����,在較短時間內就導入完成����。

我們也討論過其他公司的產(chǎn)品����,但松下公司給出的產(chǎn)品說明最貼近我們公司的理想狀態(tài),這就是選擇Asprova的決定性因素��。另外��,哪怕不是IT行業(yè)的專家�,任何人都能使用Asprova,這一點我們也比較重視���。我們與松下公司在焊接機器人方面有過往來���,在沖壓工序的系統(tǒng)化上,他們也親切地提供了許多支持���,推進導入時與生產(chǎn)現(xiàn)場聯(lián)系十分緊密�,給我們留下了良好印象。

— 導入Asprova之后取得了怎樣的效果呢����?

當初設想的系統(tǒng)化的4個好處,現(xiàn)在都成為了現(xiàn)實����。

過去制定計劃每天要花90分鐘,現(xiàn)在可以削減到15分鐘�����。

庫存減少了35%����。以前為了避免后工序停工��,庫存偏多�����,但現(xiàn)在生產(chǎn)計劃的精度提高了��,所以無需保留多余的庫存�����。導入Asprova后不久�,我們將手工計算的計劃和Asprova的計劃進行了比較,確實感受到以前生產(chǎn)上存在浪費現(xiàn)象����。

即使不是這方面的專家,也可以制定����、變更生產(chǎn)計劃。此外�,生產(chǎn)計劃實現(xiàn)了共享化、可視化�����,生產(chǎn)現(xiàn)場目標明確�,并能夠面向目標開展工作。

4)使制定生產(chǎn)計劃的現(xiàn)場管理人員專注于本來的管理工作

每次制定或變更生產(chǎn)計劃時���,現(xiàn)場管理者的時間會全部被占用���,本來應該完成的管理業(yè)務也敷衍了事��,導致生產(chǎn)整體的效率下降�����。如果現(xiàn)場管理者更加專注于自己原本的業(yè)務�,在改善生產(chǎn)現(xiàn)場等工作上花費時間�,生產(chǎn)整體都能得到改善。

目前還存在需要手寫的工作����,今后如果能將這一部分系統(tǒng)化,工作可能會變得更加輕松���。我想���,公司董事應該也意識到系統(tǒng)化的回報遠在成本之上。我們公司將生產(chǎn)計劃的系統(tǒng)化作為開始�,希望本次的案例能夠推廣到整個工廠���。

現(xiàn)在發(fā)生模具破損等非正常情況時,還是需要手工修正生產(chǎn)計劃�,如果這種情況下也能自動完成修正的話就再好不過了���。另外�����,為了挽回生產(chǎn)延遲�,需要加班的時候�,如果能自動設定所需加班時間的話,用起來會更方便���。

— 您對正在考慮導入Asprova的潛在用戶有什么建議嗎��?

由于我們在系統(tǒng)方面完全是外行�����,所以一開始遇到了很多不明白的問題���。僅靠自己的話,即使思考這些不懂的問題����,也得不到什么好的答案�,因此最好咨詢值得信賴的專業(yè)人士�����。本次